Zoom sur les unités d’injection REP

Le point fort de l’injection REP : n’avoir aucun point faible.

Le point fort de l’injection REP : n’avoir aucun point faible.

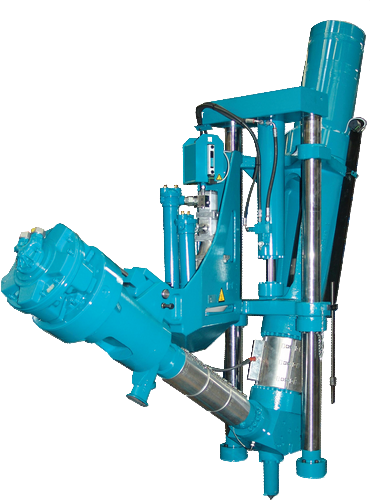

La conception de l’unité d’injection REP permet l’avalement et l’injection des élastomères dans une plage de viscosité et de dureté sans équivalent sur le marché.

L’avis de l’expert

La structure en Y est un principe éprouvé La séparation des fonctions plastification et injection, associée au système de régulation, confère à l’ensemble de l’unité d’injection une précision et une régularité dans le process d’injection des élastomères inégalées.

La technologie d’injection REP avec la séparation des fonctions plastification et injection permet à volume injecté égal un diamètre de piston d’injection inférieur de 25% à la technologie FIFO. L’unité d’injection REP est donc deux fois plus précise qu’une unité d’injection FIFO. La précision du dosage peut-être encore améliorée par la programmation du ralentissement de la vitesse de boudinage avant la consigne de fin de dosage.Laurent Terrier, Directeur Développements Produits et Services

De l’avalement à l’injection, des réponses à chaque point clé

Découvrez le BA-BA de l’injection grâce au tutoriel de REP

Éviter les ruptures de bandes, c’est éviter les ruptures de production.

Alimentation : Chambre d’admission avec un manchon hélicoïdal.

Alimentation : Chambre d’admission avec un manchon hélicoïdal.

Démarrage et arrêt progressif de la boudineuse pour éviter les risques de rupture de la bande.

Contrôler la température en tous points, c’est garantir la qualité des pièces.

Contrôler la température en tous points, c’est garantir la qualité des pièces.

Sonde matière à la sortie de la boudineuse pour une parfaite maîtrise de l’auto-échauffement.

Amener la matière à la température idéale, c’est gagner du temps sur la durée du cycle.

Un régulateur monté sur l’unité d’injection, avec deux circuits courts et indépendants permet, avec des temps de réponse rapides, d’homogénéiser la température et d’assurer une régulation précise.

Un régulateur monté sur l’unité d’injection, avec deux circuits courts et indépendants permet, avec des temps de réponse rapides, d’homogénéiser la température et d’assurer une régulation précise.

La maîtrise parfaite du dosage évite les pertes de matière et l’ébavurage des pièces

Un clapet anti-retour avec une course faible, constante et une étanchéité parfaite assure la précision du dosage.

Un clapet anti-retour avec une course faible, constante et une étanchéité parfaite assure la précision du dosage.

Réduire les contraintes du flux matière, c’est éviter l’altération et la stagnation des mélanges.

La forme du clapet garantit un bon balayage et un renouvellement parfait de la matière à chaque cycle. Le canal d’injection direct réduit les pertes de charge.

La forme du clapet garantit un bon balayage et un renouvellement parfait de la matière à chaque cycle. Le canal d’injection direct réduit les pertes de charge.

Pouvoir démonter facilement la boudineuse, c’est économiser sur le temps de nettoyage.

Dans le cas d’utilisation de mélange avec forte disparité de viscosité, le dispositif de désaccouplement de la boudineuse permet un nettoyage rapide de la vis et de la zone du clapet antiretour.

Dans le cas d’utilisation de mélange avec forte disparité de viscosité, le dispositif de désaccouplement de la boudineuse permet un nettoyage rapide de la vis et de la zone du clapet antiretour.

Maîtriser les dilatations, c’est allonger la durée de vie.

La traverse de fonderie avec un montage "libre" côté boudineuse absorbe les dilatations thermiques et des bagues de réglage permettent le centrage précis de l’unité d’injection.

La traverse de fonderie avec un montage "libre" côté boudineuse absorbe les dilatations thermiques et des bagues de réglage permettent le centrage précis de l’unité d’injection.

S’adapter aux cas particuliers, c’est offrir l’accès à toutes les productions.

Pour les cas spéciaux, réalisation possible d’unités d’injection permettant l’injection des silicones pâteux, liquides et des élastomères thermoplastiques grâce à un vérin bourreur de 30 litres.

Pour les cas spéciaux, réalisation possible d’unités d’injection permettant l’injection des silicones pâteux, liquides et des élastomères thermoplastiques grâce à un vérin bourreur de 30 litres.